Завод керамической плитки

Все говорят о технологиях, новых форматах, экологичности... Но часто забывают про самое главное – про **завод керамической плитки** как сложную, живую систему. Большинство представленных в интернете статей – это рекламные буклеты, а не реальная картина. Хочется поделиться опытом, который накопился за годы работы в этой сфере. Разберу, с чем сталкиваемся, какие ошибки совершают, и какие решения, на наш взгляд, наиболее эффективны.

Начало пути: мечты и первые шаги

Помню, как начинали. В голове была картина: современное оборудование, автоматизация, минимальное участие человека в производственном процессе. Звучало прекрасно, конечно. Идеально, но очень далековато от реальности. Многие новые предприятия подходят к производству с этой наивной уверенностью. Первые годы – это постоянная борьба с нестабильностью, поиском оптимальных параметров для обжига, с настройкой оборудования, которое, мягко говоря, не всегда работает так, как обещали в конфигурации.

Самая большая проблема в начале – это, как правило, недостаток квалифицированного персонала. Технологи, которые понимают, как правильно выстраивать технологический процесс, настраивать параметры обжига, решать проблемы с качеством плитки – их найти сложно. Во многих случаях приходится нанимать людей с опытом работы на других предприятиях, и даже тогда требуется время на адаптацию к новым условиям и особенностям производства.

Особое внимание нужно уделять подготовке сырья. Качество обожженной керамической плитки напрямую зависит от качества используемого сырья. Нельзя экономить на этом этапе, иначе потом придется решать кучу проблем с браком, несоответствием цвета, размерными отклонениями. Мы, например, в свое время потратили немало времени и денег на выстраивание надежных отношений с поставщиками сырья.

Проблемы с энергоэффективностью

Энергозатраты на производство керамической плитки – это серьезный фактор, влияющий на рентабельность предприятия. И, к сожалению, часто недооценивается. Старые печи, неоптимизированные системы обжига – это огромные потери энергии. Многие заводы просто не задумываются о том, как можно снизить энергопотребление. И это ошибка.

В JDD INDUSTRY CO. LTD мы активно внедряем современные технологии, позволяющие оптимизировать процесс обжига и снизить энергозатраты. Это не только позволяет сократить расходы, но и уменьшить негативное воздействие на окружающую среду. Например, перешли на более эффективные системы рекуперации тепла, оптимизировали режимы обжига, и внедрили автоматизированные системы контроля температуры.

Кроме того, важно следить за состоянием оборудования. Регулярное техническое обслуживание, своевременный ремонт – это залог долговечности оборудования и снижения вероятности аварий и простоев. Игнорирование этих простых правил может привести к серьезным проблемам, вплоть до полной остановки производства.

Качество – превыше всего

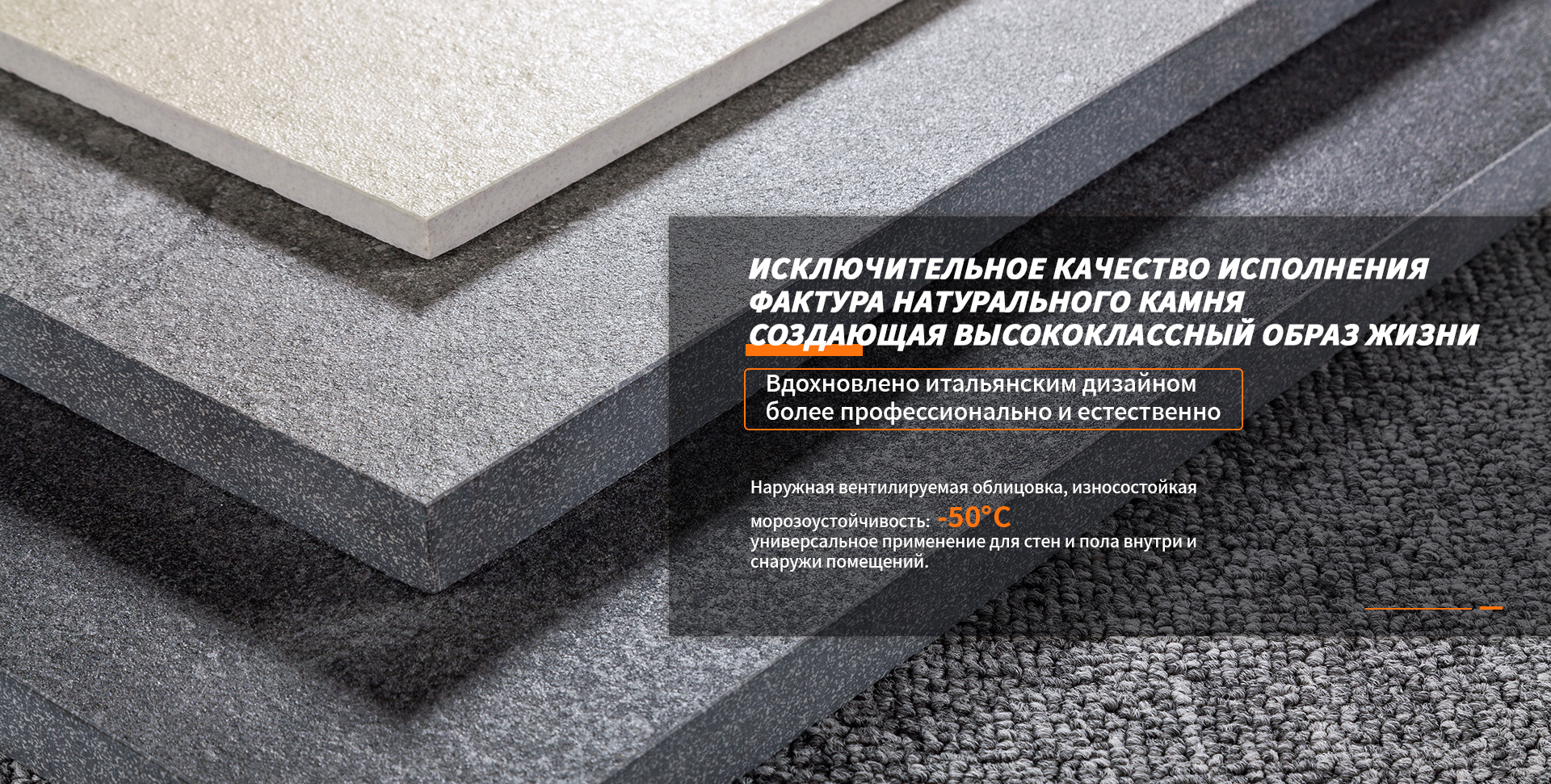

Качество – это не просто соответствие ГОСТам и ТУ. Это удовлетворение требований заказчика, гарантия долговечности и эстетической привлекательности продукции. Мы всегда стараемся выйти за рамки стандартных требований, предлагая нашим клиентам продукцию высочайшего качества.

Очень часто возникают проблемы с цветопередачей. Разные партии плитки могут отличаться по оттенку, что может быть неприемлемо для заказчика. Чтобы избежать этой проблемы, необходимо тщательно контролировать параметры обжига и использовать современные системы контроля цвета.

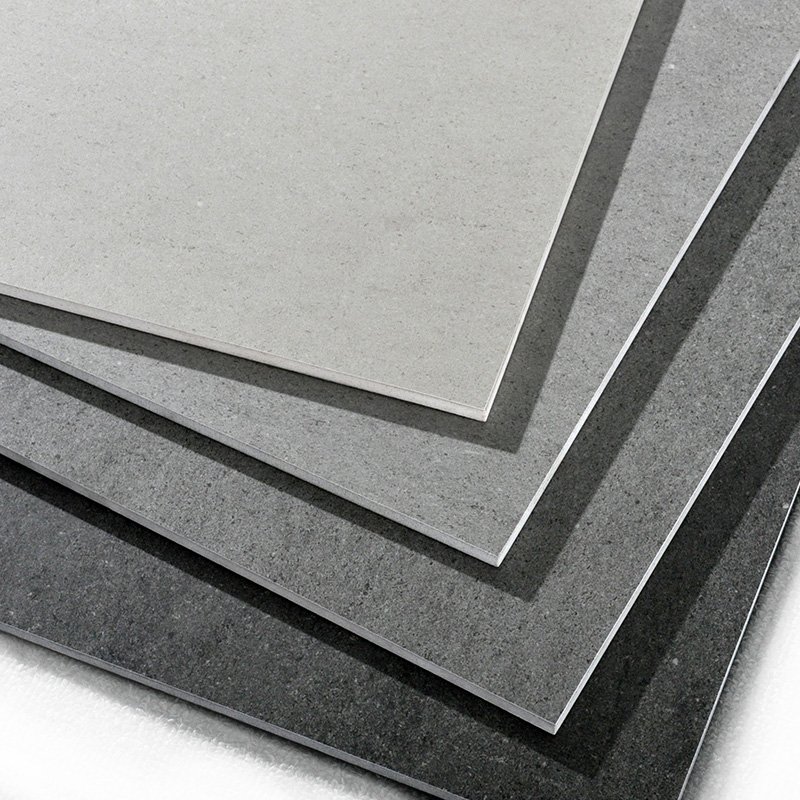

Другой распространенной проблемой является размерные отклонения. Несоответствие фактических размеров плитки заявленным может привести к трудностям при укладке и снизить эстетичный вид покрытия. Для решения этой проблемы необходимо использовать высокоточное оборудование и регулярно проводить контроль размеров.

Контроль качества на разных этапах производства

Контроль качества должен осуществляться на всех этапах производства: от входного контроля сырья до финальной упаковки готовой продукции. Это позволяет выявлять и устранять проблемы на ранней стадии, не допуская их распространения на всю партию.

Мы используем современные методы контроля качества, такие как спектроскопия, лазерное сканирование, и машинное зрение. Это позволяет нам выявлять даже незначительные отклонения от нормы.

Важную роль играет обучение персонала. Технологи и операторы должны уметь выявлять дефекты и принимать правильные решения. Регулярные тренинги и семинары помогают им повышать свою квалификацию и обеспечивать высокое качество продукции.

Современные тенденции и перспективы

Сейчас в сфере производства керамической плитки актуальны такие тенденции, как повышение экологичности производства, внедрение цифровых технологий и развитие новых форм и дизайнов.

Все больше производителей стремятся использовать экологически чистое сырье и снизить воздействие на окружающую среду. Это требует внедрения новых технологий и модернизации оборудования.

Цифровые технологии позволяют автоматизировать многие процессы, повысить эффективность производства и снизить затраты. Использование систем управления производством (MES) и систем планирования ресурсов предприятия (ERP) помогает оптимизировать логистику, контролировать запасы и планировать производство.

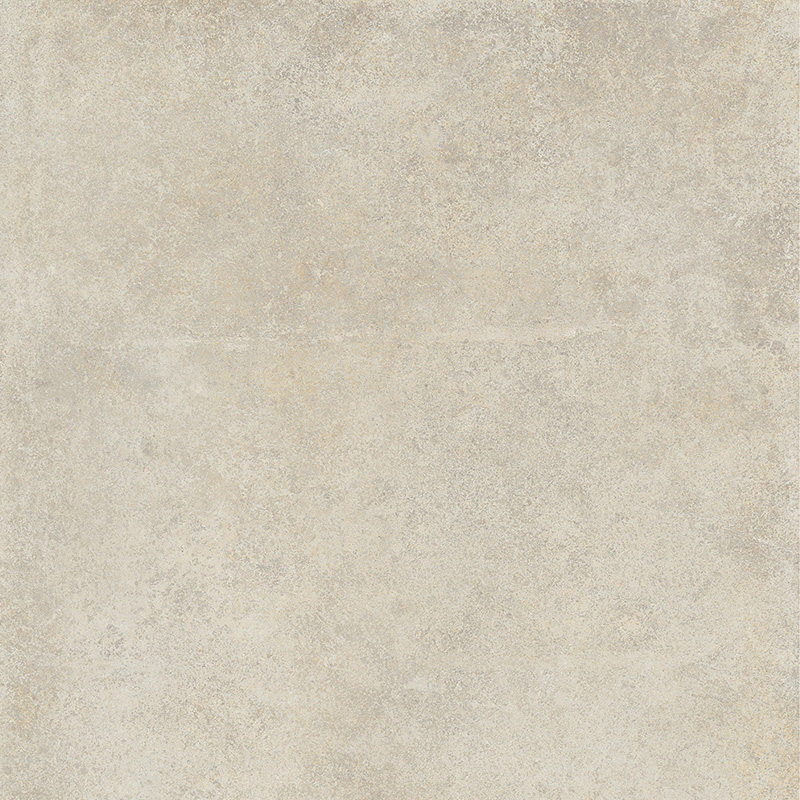

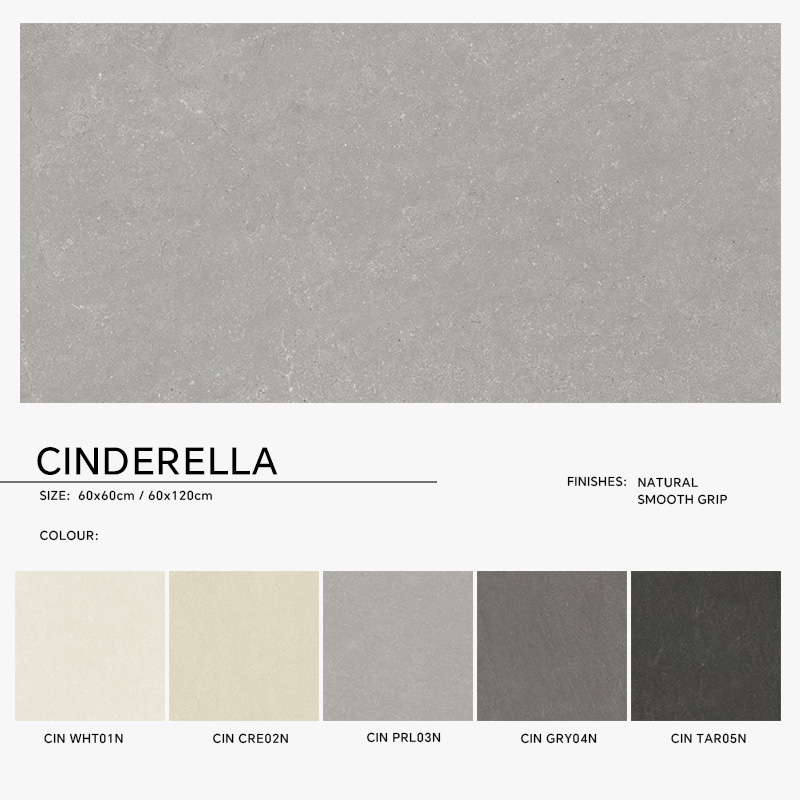

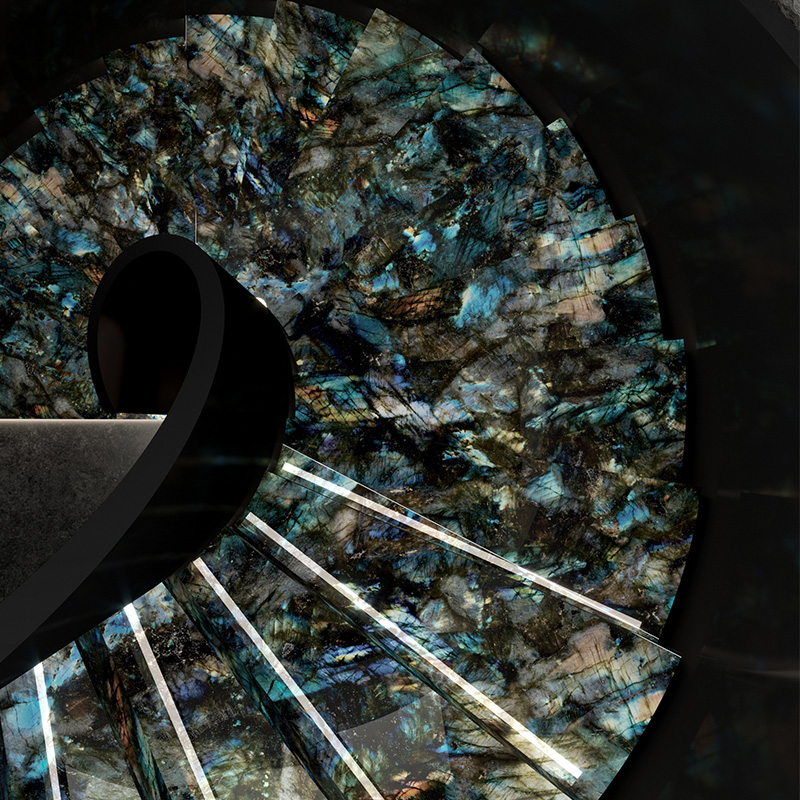

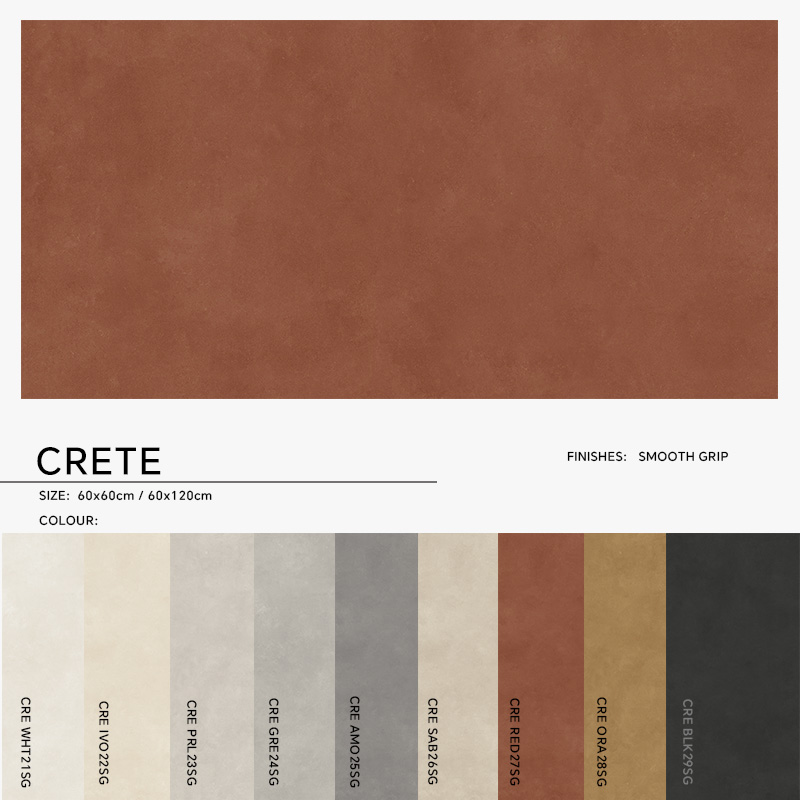

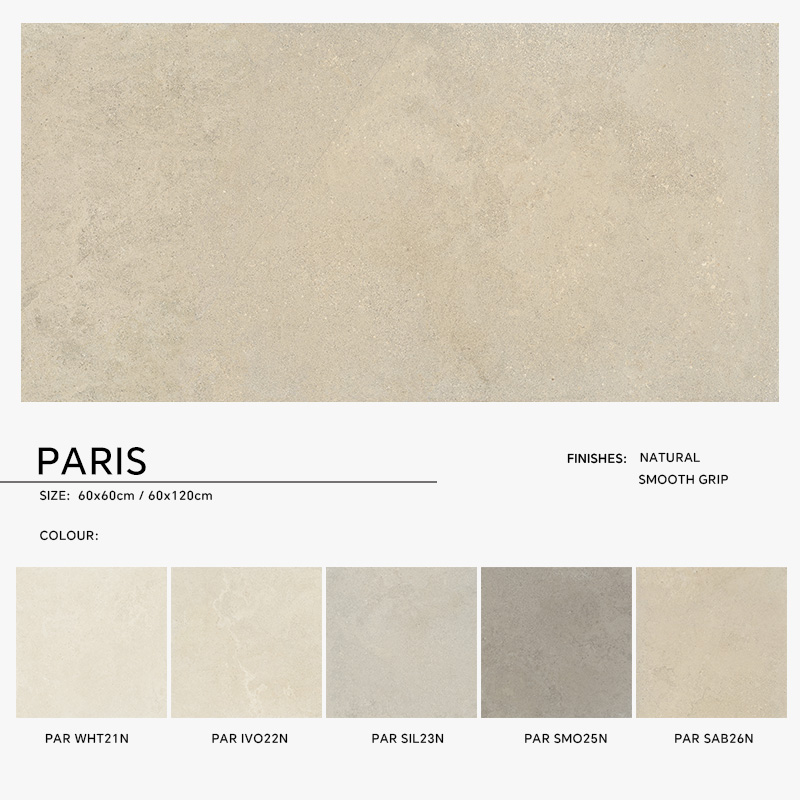

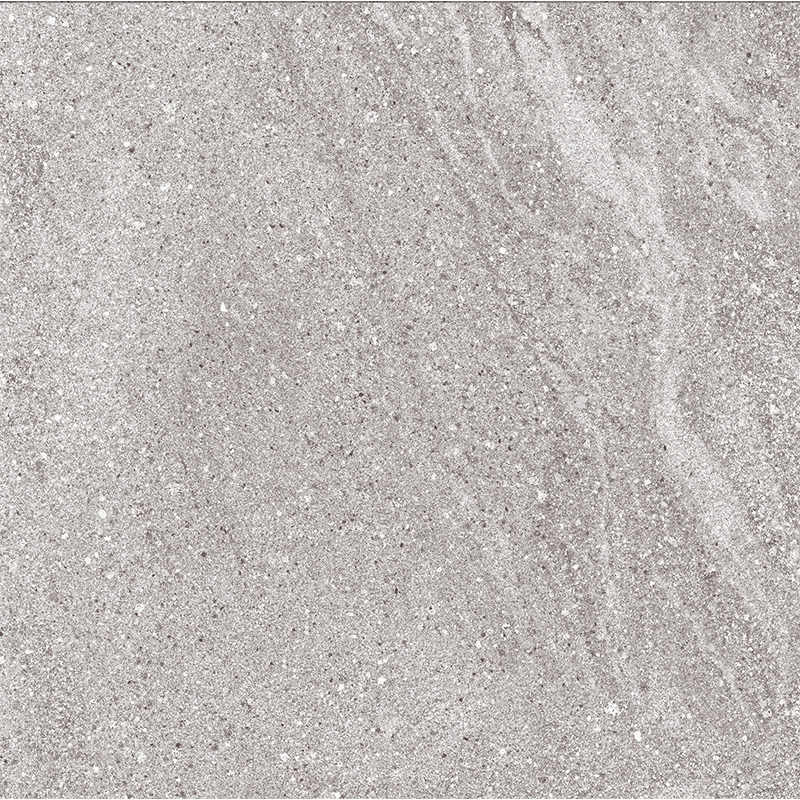

Что касается дизайна, то сейчас в моде минимализм, натуральные цвета и фактуры. Производители предлагают все больше новых форм и размеров плитки, а также решения для создания индивидуальных проектов.

Перспективы развития

Мы уверены, что будущее производства керамической плитки связано с использованием передовых технологий, экологически чистым производством и развитием новых форм и дизайнов. Заводы, которые смогут адаптироваться к этим тенденциям, будут иметь конкурентные преимущества на рынке.

Мы постоянно работаем над улучшением наших производственных процессов и внедрением новых технологий. Наша цель – предлагать нашим клиентам продукцию высочайшего качества, соответствующую самым современным требованиям.

Наши клиенты часто задают вопрос о роботизации производства. Безусловно, это направление развития – перспективное. Но на данный момент, окупаемость инвестиций в роботизацию требует тщательного анализа и обоснования. Не стоит спешить с внедрением, нужно оценивать реальную экономическую эффективность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена напольной плитки под мрамор

- Ведущий покупатель фасадной плитки для зданий

- Поставщики конопатки для плитки в ванной

- Производители мраморной тротуарной плитки

- Цены на напольную плитку размером 30х30

- Ведущий покупатель дешевой напольной плитки

- Оптовая торговля фасадной плиткой похожей на камень от ведущих покупателей

- Цена напольной плитки для москвы

- Ведущий покупатель квадратной напольной плитки 40 см оптом

- Ведущие страны-покупатели бежевой матовой керамической плитки оптом