Фабрика настенной керамической плитки

Фабрика настенной керамической плитки – это не просто заводы, где рождаются плитки. Это сложные, многоступенчатые процессы, требующие внимания к деталям и понимания специфики материалов. Часто начинающие предприниматели недооценивают всю глубину этой индустрии, воспринимая ее как относительно простой бизнес. А ведь это не так. Простое 'смешать глину и высушить' – это очень далековато от реальности. Сегодня хочу поделиться некоторыми наблюдениями и опытом, который мы получили в JDD INDUSTRY CO. LTD.

От выбора сырья до готовой продукции: ключевые этапы

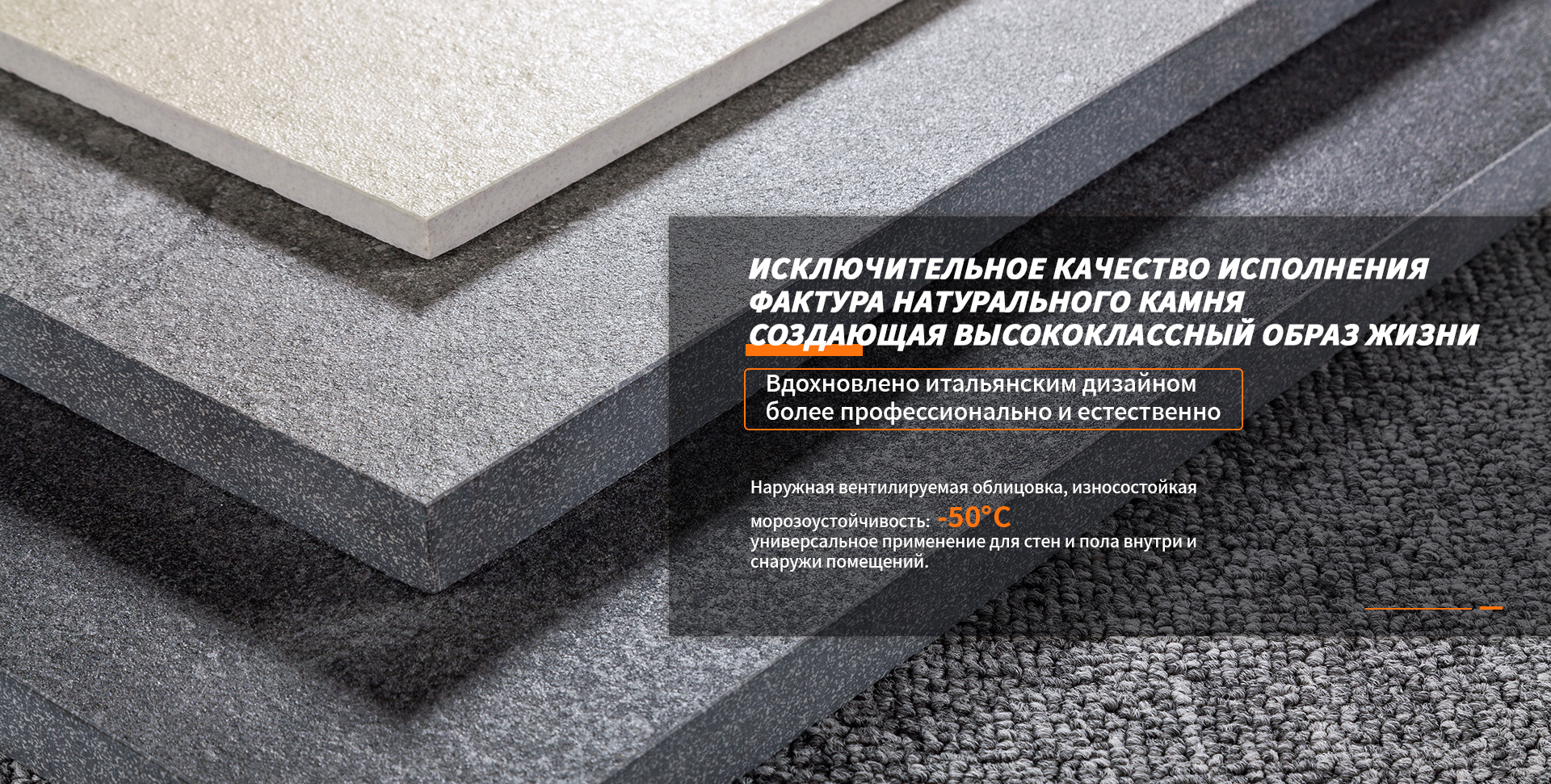

Первый и, пожалуй, самый важный этап – это выбор сырья. Качество глины, песка, минеральных добавок напрямую влияет на свойства конечного продукта – прочность, водопоглощение, морозостойкость. Мы тесно сотрудничаем с несколькими поставщиками, постоянно проводим лабораторные испытания, чтобы убедиться в соответствии материала нашим требованиям. Иногда оказывается, что 'дешевая' глина в итоге обходится дороже из-за проблем с производством.

Далее идет подготовка шихты – смеси сырья. Этот процесс требует точного соблюдения пропорций и тщательного перемешивания. Неправильное соотношение ингредиентов может привести к дефектам плитки: сколам, трещинам, изменениям цвета. Особенно это важно для плитки с сложным рисунком или текстурой. Мы постоянно экспериментируем с составом шихты, чтобы добиться оптимальных характеристик для разных видов плитки.

После подготовки шихты начинается процесс формования. Существует несколько способов – прессование, экструзия, ротационное формование. Выбор метода зависит от типа плитки, ее размеров и сложности формы. Прессование, например, подходит для производства плитки с ровными стенками и четким рисунком, а экструзия – для плитки сложной формы.

Проблемы и решения в производстве настенной плитки

Один из самых распространенных вопросов – это контроль качества. На каждом этапе производства необходимо проводить испытания, чтобы выявить дефекты и предотвратить их попадание в готовую продукцию. Мы используем различные методы контроля – визуальный осмотр, измерение размеров, испытания на прочность, водопоглощение и морозостойкость. Недавно у нас возникла проблема с неравномерной окраской плитки. Пришлось пересмотреть процесс нанесения глазури и внести изменения в состав пигментов. Это заняло несколько недель, но в итоге мы добились стабильного качества.

Еще одна сложность – это оптимизация производственного процесса. Важно минимизировать отходы сырья, снизить энергопотребление и повысить производительность. Мы постоянно внедряем новые технологии и оборудование, чтобы улучшить эффективность работы. Например, переход на энергосберегающие смесители и оптимизация цикла сушки плитки.

Также, не стоит забывать про логистику. Доставка сырья, готовой продукции, хранение на складе – все это влияет на конечную стоимость. Особенно это актуально для фабрик настенной керамической плитки, которые работают на дальних рынках. Мы тщательно планируем логистические процессы, чтобы минимизировать транспортные расходы и обеспечить своевременную доставку продукции клиентам.

Роль глазури в долговечности и эстетике

Глазурь – это не просто декоративный слой, это важный элемент, обеспечивающий долговечность и эстетичный вид плитки. Она защищает плитку от влаги, грязи, механических повреждений, а также придает ей блеск и цвет. Мы используем различные виды глазурей – матовые, глянцевые, полуматовые, с различными эффектами. Выбор глазури зависит от назначения плитки и ее дизайна. Недавно мы разработали новую глазурь с повышенной износостойкостью, предназначенную для использования в общественных местах.

Важно, чтобы глазурь была равномерно нанесена и соответствовала требованиям безопасности. Некачественная глазурь может привести к образованию трещин, сколов, выцветанию цвета. Поэтому мы уделяем особое внимание контролю качества глазури.

Работа с глазурями – это своего рода искусство. Необходимо учитывать множество факторов – состав шихты, температуру обжига, время выдержки. Ошибки в этом процессе могут привести к серьезным проблемам.

Современные тенденции в производстве керамической плитки

Сейчас в индустрии наблюдается тенденция к использованию экологически чистых материалов и технологий. Все больше производителей переходят на использование переработанного сырья, органических пигментов, энергосберегающих технологий. Мы также стремимся к экологичности в нашем производстве. Например, мы используем возобновляемые источники энергии и утилизируем отходы производства.

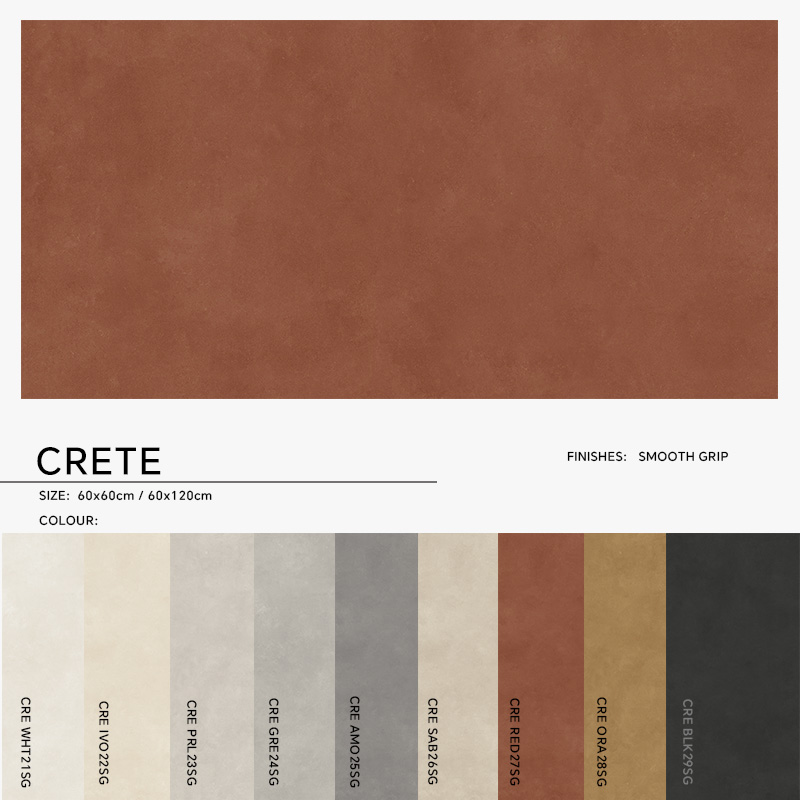

Еще одна тенденция – это развитие цифровой печати. С помощью цифровой печати можно создавать плитку с любым дизайном, включая фотографии, рисунки, текстуры. Это открывает новые возможности для дизайна интерьеров. Мы активно внедряем технологии цифровой печати и предлагаем нашим клиентам широкий выбор плитки с индивидуальным дизайном.

В целом, индустрия керамической плитки постоянно развивается, появляются новые материалы, технологии, тенденции. Чтобы оставаться конкурентоспособным, необходимо следить за этими изменениями и постоянно совершенствовать свои процессы. И, конечно, не забывать о качестве продукции.

Опыт и ошибки: что нужно знать начинающим

Начинать производство фабрики настенной керамической плитки – задача не из легких. Нужно учитывать множество факторов – от выбора сырья до логистики, от контроля качества до маркетинга. Мы, например, в начале пути допустили ошибку с выбором оборудования. Мы закупили слишком дешевый станок для формования плитки, который оказался ненадежным и требовал постоянного ремонта. Это привело к задержкам в производстве и убыткам.

Другая ошибка – недооценка важности маркетинга. Мы полагали, что если у нас хорошая продукция, то она сама будет продаваться. Но этого оказалось недостаточно. Нам пришлось активно заниматься продвижением продукции, участвовать в выставках, работать с дизайнерами и строителями. Только так мы смогли выйти на рынок и завоевать свою нишу.

В заключение хочется сказать, что производство керамической плитки – это сложный, но интересный бизнес. Если подойти к нему с умом и серьезностью, то можно добиться успеха. Но для этого необходимо постоянно учиться, совершенствоваться и не бояться экспериментировать. Мы в JDD INDUSTRY CO. LTD продолжаем развиваться и внедрять новые технологии, чтобы предлагать нашим клиентам продукцию высочайшего качества. Наш сайт: https://www.rialto-ceramic.ru.

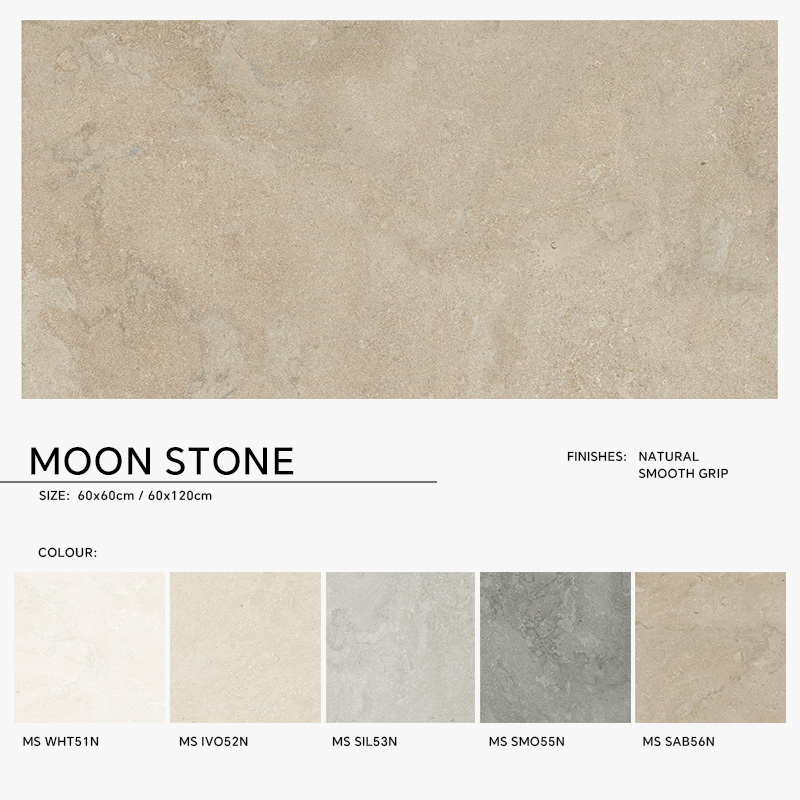

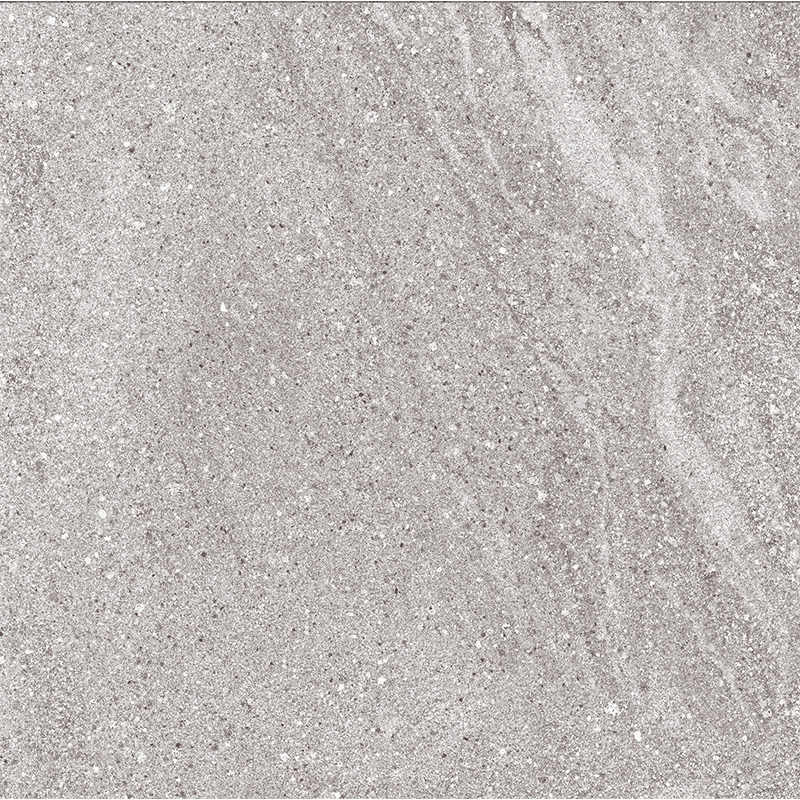

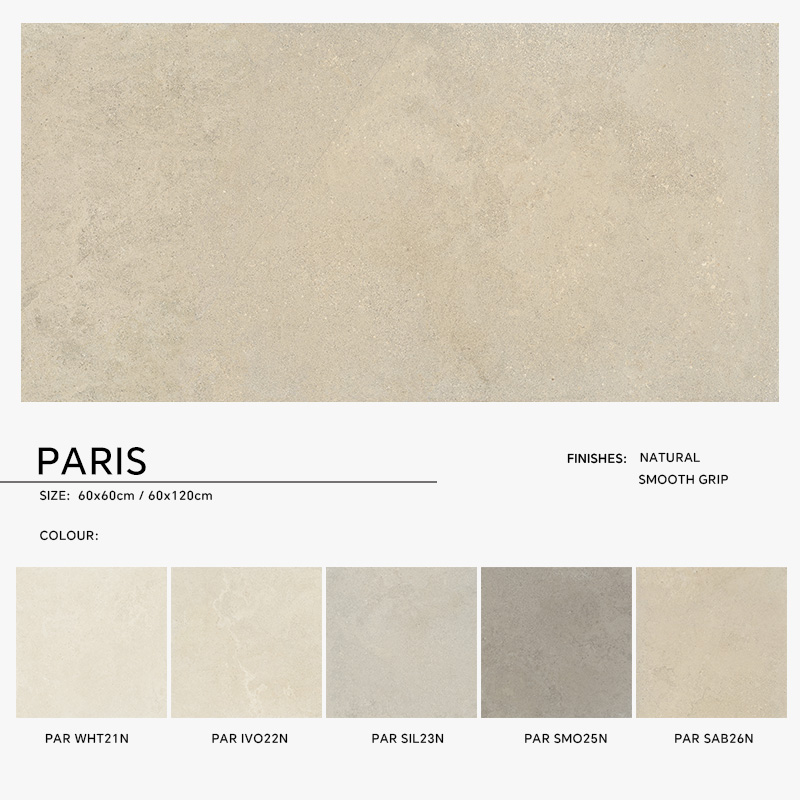

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель серой плитки

- Поставщики белой матовой плитки

- Оптовая продажа вспененной керамики

- Цены на цветную мозаику

- Цена огнезащитного материала

- Ведущий покупатель морозостойких изоляционных материалов

- Ведущий покупатель дизайнерской плитки

- Цена на цветную плитку

- Основные покупатели каменной плитки для фасадов зданий

- Производители экологически чистых материалов